Система шлюзов и костюмы словно у космонавтов, приборы с десятками кнопок и рычагов, роботизированное оборудование вместо людей – могли ли вы представить, что в таких условиях делают белорусские лекарства? Мы побывали на одном из ведущих фармацевтических предприятий Беларуси – заводе "Фармлэнд" в Несвиже и показываем, какой путь проходят медпрепараты от проверки сырья до выпуска готового продукта.

На участке по производству антибиотиков

На участке по производству антибиотиков

Сейчас на предприятии полноценно функционируют пять производственных корпусов и почти готов еще один – по изготовлению онкологических препаратов. Всего выпускается более 150 наименований лекарств, которые используют в области терапии, неврологии, кардиологии, эндокринологии. Также налажено производство биопротезов, парентерального питания и диагностических наборов.

Корпус по производству антибиотиков

Корпус по производству антибиотиков

Производство в Несвиже работает круглосуточно 5 дней в неделю. Об этом рассказывает начальник производства Михаил Шашко.

– Мы не можем работать в одну смену, поскольку тогда нарушается цепочка, которая необходима для высокого качества продукции. Наш фирменный слоган: "ФАРМЛЭНД – это работает!", и мы должны соответствовать ему: производить действительно эффективные и безопасные препараты.

Начальник производства Михаил Шашко

Начальник производства Михаил Шашко

Сначала отправляемся на производство инфузионных препаратов – растворов, которые используют для капельниц (известного всем натрия хлорида или физраствора). Именно с них 25 лет назад началась история СП ООО "ФАРМЛЭНД". Сейчас же на заводе производят самые разные лекарственные формы: таблетки, капсулы, суспензии, спреи, порошки, капли, сиропы…

Из чего делают белорусские лекарства?

Чтобы попасть на производство, придется превратиться в полноценных работников фармацевтического завода: для этого нам выдают специальный халат, шапочку, бахилы. Пока мы одеваемся, Михаил Шашко рассказывает:

– Для изготовления препаратов используют иностранное сырье: европейское, китайское, американское. В Беларуси, к сожалению, нет сырья, которое можно использовать для фармации.

Несмотря на то, что сырье покупают у проверенных поставщиков, его не берут сразу в работу, а проверяют на качество. Тут работает принцип: "Доверяй, но проверяй!".

– Когда сырье приходит на склад, его отдают на проверку в лабораторию. Там проводят испытания и дают заключение о соответствии сырья тем показателям, что указаны в документах.

Только после этого сырье отправляют на производство, подчеркивает Михаил Шашко.

– Для инфузионных и инъекционных препаратов важным этапом также является подготовка воды. Она проходит несколько степеней очистки, чтобы стать "медицинской".

Сотрудник на участке водоподготовки

Сотрудник на участке водоподготовки

Измерительные приборы на участке водоподготовки

Измерительные приборы на участке водоподготовки

Меры безопасности – как в космосе

Посмотрев на процесс водоподготовки, хочется пройти дальше, но Михаил Шашко объясняет:

– Препараты на производстве готовят, разливают и фасуют в помещениях класса D, С, В и А. Там строго соблюдаются определенные нормы по наличию частиц в воздухе. Чтобы попасть в класс D, нужно пройти шлюз переодевания. Там необходимо снять переходную одежду (халат, шапочку, тапочки), обработать руки, переступить скамью, расположенную в центре шлюза, обуть тапочки, снова обработать руки и надеть технологический костюм.

Переход между классами чистоты

Переход между классами чистоты

Чтобы из класса D перейти в класс С, нужно снять технологический костюм и надеть специальный безворсовый комбинезон. Если же нужно попасть в класс В (инъекционное производство), то под безворсовый комбинезон нужно дополнительно надеть специальное нательное белье. Экипировка, как у космонавтов. Почему это так важно?

– Если сотрудник не наденет даже одну единственную перчатку в таких классах чистоты, нам придется остановить производство, ведь безопасность препаратов тогда будет под вопросом, – объясняет Михаил Шашко.

Участок розлива инфузионных растворов

Участок розлива инфузионных растворов

Роботизированное оборудование вместо людей

Сама атмосфера на производстве “музыкальная”: веселая музыка звучит из динамиков в отделе фасовки. И словно в такт ей, сотрудники быстро складывают готовые лекарства в упаковку.

Пакеты с фурацилином на участке фасовки

Пакеты с фурацилином на участке фасовки

Маркировка внешних пакетов на участке упаковки жидких препаратов

Маркировка внешних пакетов на участке упаковки жидких препаратов

Есть на заводе и помещения класса А, то есть без присутствия персонала, рассказывает Михаил Шашко. Нам туда, конечно, не попасть.

– Там роботизированное оборудование разливает инъекционные препараты во флаконы, закупоривает их пробкой, обкатывает колпачком и выдает готовый продукт. Все это происходит в закрытом стерильном боксе. Персонал находится в соседнем помещении. Он управляет оборудованием и контролирует процесс.

Готовые лекарства отправляют на карантин

В процессе производства препарат несколько раз проходит промежуточный контроль, рассказывает Михаил Шашко.

– В итоге выходит длинная цепочка: входной контроль сырья, вспомогательных продуктов, упаковки (пакетов, флаконов) и так далее. Полностью готовый и упакованный продукт отправляют на склад карантинного хранения. Там он должен пройти выходной контроль по микробиологическим и химическим показателям. Это позволяет убедиться в том, что продукт качественный и безопасный. Без данной процедуры он не попадет к потребителю.

Готовые препараты для проверки в лаборатории

Готовые препараты для проверки в лаборатории

Для каждого препарата – своя схема проверки

Чтобы показать, как проверяют лекарства, нам разрешают заглянуть в лабораторию. Рядом с ней нас встречает заведующая химико-аналитической лаборатории Татьяна Жуковец. Мы замечаем, что войти внутрь можно только по чипу.

– Да, вход в лабораторию ограничен. Чипы есть только у сотрудников. Это требования безопасности, поскольку мы работаем с широким спектром веществ, в том числе ядовитыми соединениями.

Стенд с реактивами в химико-аналитической лаборатории

Стенд с реактивами в химико-аналитической лаборатории

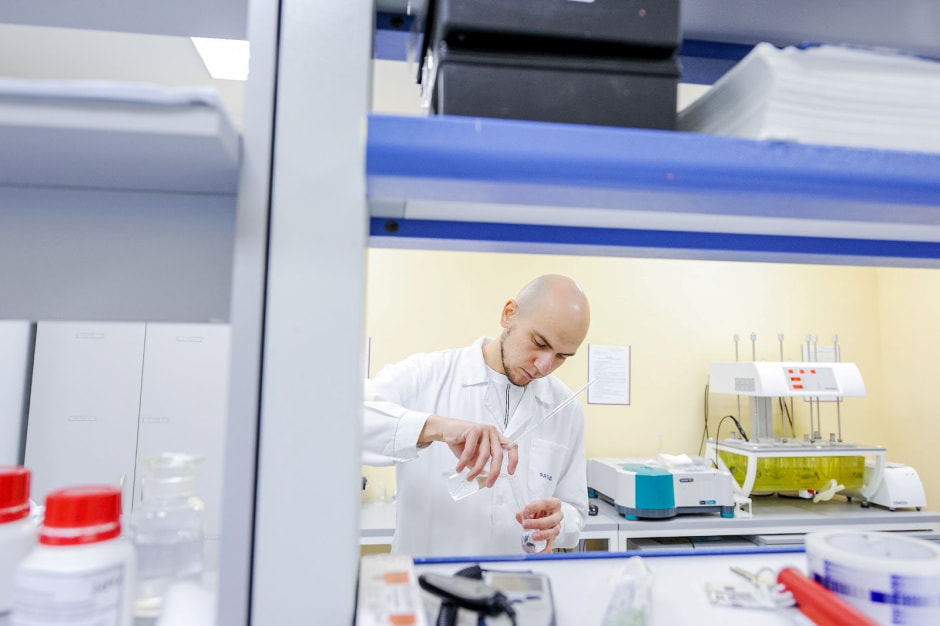

Татьяна Жуковец объясняет, что именно тут проводят проверку сырья, контроль промежуточной продукции и готовых препаратов.

– Для каждого препарата – своя схема проверки. Например, таблетки проверяют на подлинность (подтверждение того, что в них содержится заявленное действующее вещество), количество действующего вещества, однородность дозированных единиц (равномерно ли распределено действующее вещество), сопутствующие примеси, микробиологическую чистоту и прочее.

Процесс проверки препаратов в химико-аналитической лаборатории

Процесс проверки препаратов в химико-аналитической лаборатории

Более того, в лаборатории проверяют также реактивы, которые используют для проведения анализов. Даже несмотря на то, что их покупают в Европе или США со всеми необходимыми документами.

– У нас нет такого, что мы купили реактив и сразу взяли его в работу. Прежде чем использовать его, химик проверяет подлинность реактива в каждой емкости. Это позволяет исключить риск ошибочного результата.

Сотрудник проверяет качество полученного реактива

Сотрудник проверяет качество полученного реактива

Татьяна Жуковец рассказывает, что каждые 5 лет лаборатория подтверждает свою компетентность: наличие в ней квалифицированного персонала, необходимых средств измерений, помещений и др. А каждые 1,5 года проходит еще промежуточные проверки Белорусским государственным центром аккредитации.

– Еще мы активно расширяем свою деятельность. Например, сейчас хотим получить разрешение на проведение испытаний на показатель пирогенности препаратов (способности вызывать иммунную реакцию при проникновении в живые клетки).

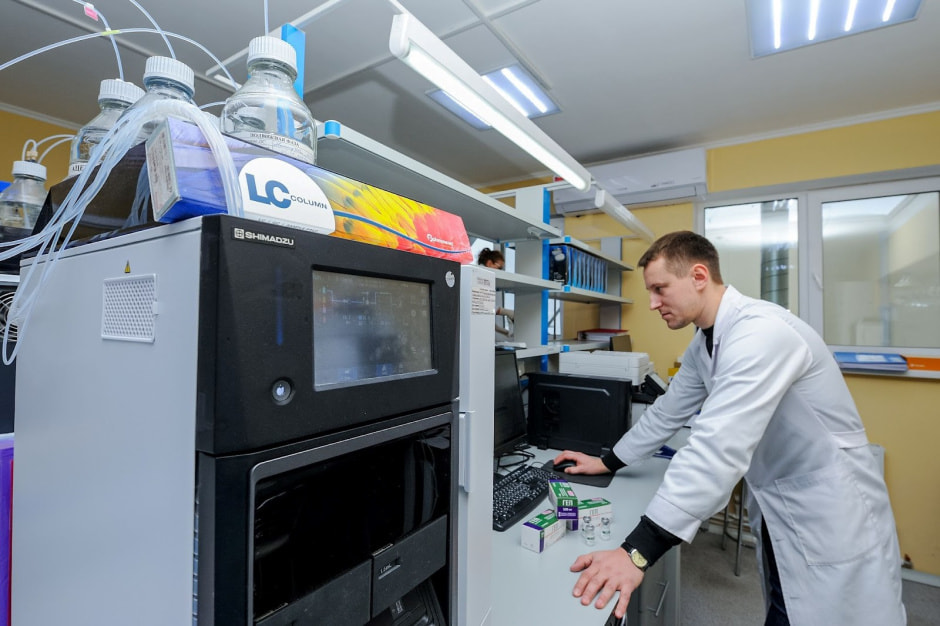

Хроматографы, шейкеры, титраторы: лаборатория заставлена необычными приборами

Внимание сразу привлекают большие ящики с цветными табло и множеством трубок. Оказывается, это хроматографы. С их помощью определяют количество действующего вещества, наличие примесей и др. На этих приборах как раз сейчас работают сотрудники, проверяя готовые лекарства.

Сотрудник лаборатории во время работы на хроматографе

Сотрудник лаборатории во время работы на хроматографе

Табло хроматографа с техническими параметрами анализа

Табло хроматографа с техническими параметрами анализа

Для испытаний также активно используют шейкер для встряхивания растворов и автоматические титраторы. Так определяют содержание действующего вещества и примесей, объясняет Татьяна Жуковец.

– Благодаря тому, что они автоматические, исключена человеческая ошибка при проведении испытаний.

Сотрудник работает на автоматическом титраторе

Сотрудник работает на автоматическом титраторе

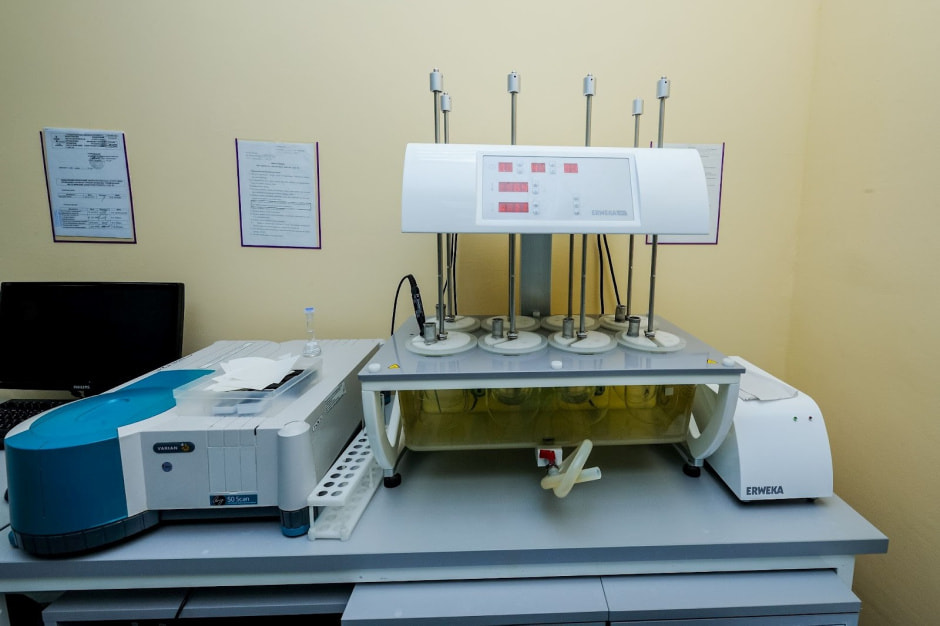

Спрашивать об оборудовании у заведующей можно до бесконечности, потому что на каждом столе размещено по 2-3 прибора. С помощью них определяют важные фармацевтико-технологические показатели, рассказывает Татьяна Жуковец.

– Например, у таблеток и капсул есть такой показатель как растворение. Он определяет терапевтическую эффективность препарата: за какое время в организм человека попадает определенное количество действующего вещества.

Прибор, который используют для определения растворения таблеток

Прибор, который используют для определения растворения таблеток

Внутри лаборатории есть весовая, она обнесена стеклом. Почему?

– От взвешивания зависит результат испытаний, этому процессу ничего не должно помешать. Представьте: если один сотрудник взвешивает, а второй проходит мимо, то из-за вибрации может выйти неточная масса вещества. А это может привести к неправильному конечному результату.

Весовая. Слева направо – вытяжной шкаф для работы с опасными веществами и лабораторные столы с приборами

Весовая. Слева направо – вытяжной шкаф для работы с опасными веществами и лабораторные столы с приборами

Рядом с лабораторией находится отдельная комната, где хранят препараты на проверку.

– В этом помещении заданы определенная температура, уровень влажности, есть защита от дневного света, – говорит Татьяна Жуковец. – Это позволяет исключить ошибочные результаты из-за неправильного хранения.

Оборудование всегда под присмотром

После лаборатории Михаил Шашко ведет нас к недавно открытому корпусу по производству антибиотиков. Надев очередной комплект спецодежды, мы попадаем в коридор класса D, где изготавливают капсулы и таблетки.

– Сегодня идет производство и фасовка капсул амоксициллина. Но это оборудование используют для разных препаратов. Процессом управляет машинист, а оборудование само дозирует гранулят и засыпает его в капсулы, а затем собирает готовый продукт в емкости для расфасовки и упаковки.

Машинист управляет процессом фасовки капсул с антибиотиком

Машинист управляет процессом фасовки капсул с антибиотиком

Михаил Шашко объясняет, что сотрудник следит за работой оборудования и взвешивает капсулы для контроля.

– Он всегда находится на рабочем месте, выйти может только в перерывы. На это время оборудование останавливается. Ведь если произойдет сбой, а рядом не будет специалиста, качество и безопасность продукции будет под вопросом.

Проверка веса капсул

Проверка веса капсул

В соседнем помещении находится пресс для создания таблеток. Работает оборудование по такому же принципу: машинист задает параметры, прибор дозирует нужное количество порошкообразной смеси и прессует из нее таблетки.

Тем временем, наша экскурсия неожиданно подошла к концу: попасть в другие блоки (например, туда, где готовят инъекционные и другие стерильные препараты) нам нельзя из-за требований безопасности.

По словам Михаила Шашко, исключений ни для кого не делают: строгое соблюдение всех нюансов производственного процесса – один из принципов, позволяющих выпускать качественную продукцию. Ведь не зря, как повторяет начальник производства, слоганом компании является простая, но говорящая сама за себя фраза: "ФАРМЛЭНД – это работает!".

Автор: Ирина Ивлиева

*Партнерский материал