18 августа завод “БелДжи” принимал журналистов, которым показали модернизированные цеха и рассказали о новинках, которые в этом году уже поступят в фирменные автосалоны Geely и Belgee. Наш кореспондент также побывал там, где рождаются белорусские легковые автомобили.

От отверточной сборки до конвейера

История завода началась задолго до торжественного открытия в 2017 году. Совместное предприятие с Geely было создано еще в 2011‑м, а первые автомобили собирали на базе завода “Автогидроусилитель” в Борисове. Но именно новая площадка в Борисовском районе площадью 118 га стала поворотной точкой – с производством полного сборочного цикла и экспортными амбициями. Сегодня, после проведения модернизации, с конвейера завода может сходить до 120 тыс. автомобилей в год, что вдвое больше первоначальной проектной мощности.

На сегодняшний день рентабельность завода остается устойчивой и составляет 3–4% даже с учетом затрат на модернизацию. На заводе работает 2300 человек, из которых почти тысяча – молодёжь до 31 года, а средняя зарплата сотрудников составляет около 3000 рублей.

Новый автомобиль каждые 143 секунды

Время на заводе “БелДжи” считают не по часам и даже не по минутам. Каждые 143 секунды с главного конвейера выходит новый автомобиль. И это не красивая цифра для презентации – это ритм, в который встроены люди, роботы, логистика и контроль. Когда-то, на заре проекта, время такта было 240 секунд, и за смену выходило 120 машин. Но сегодня этот темп увеличен почти вдвое. “Мы убрали узкие места, повысили квалификацию персонала и научились работать в другом ритме”, – рассказывают на линии.

Информационное табло в цехах завода позволяют в режиме онлайн видеть выполнение плановых показателей.

Информационное табло в цехах завода позволяют в режиме онлайн видеть выполнение плановых показателей.

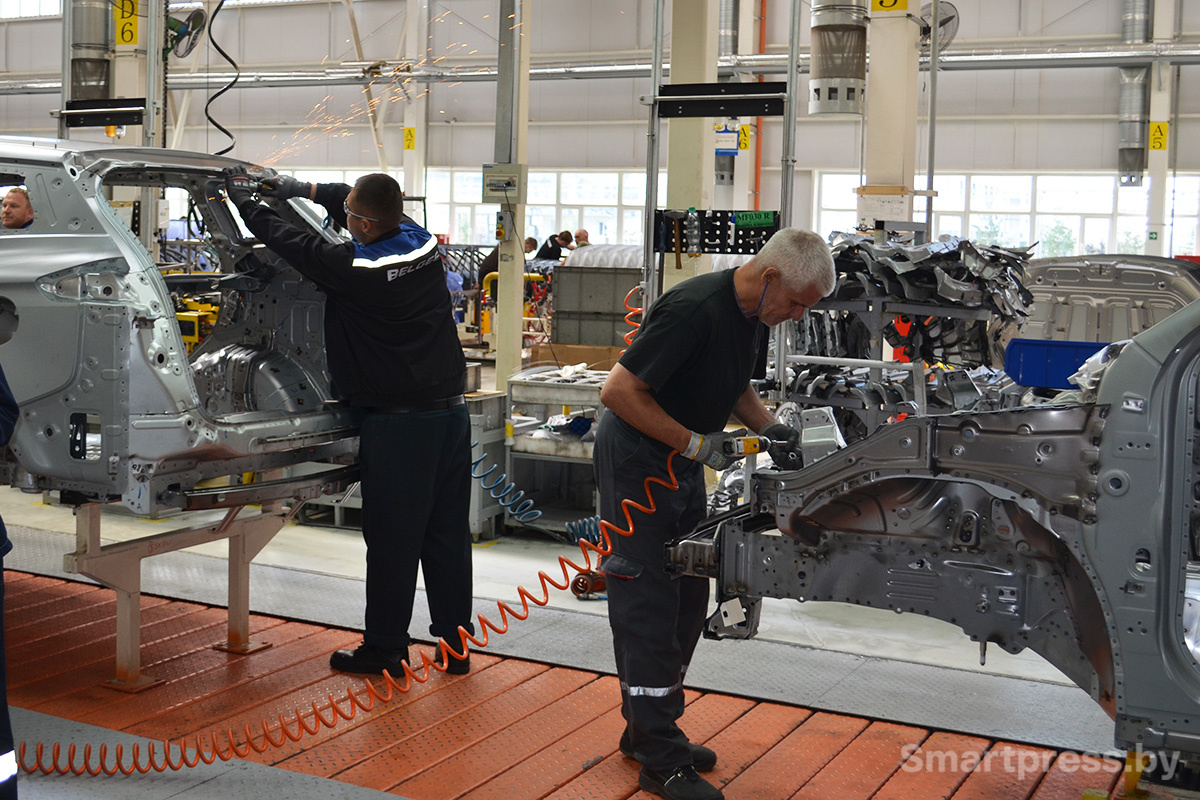

Один из начальных этапов конвейерной сборки автомобилей Belgee

Один из начальных этапов конвейерной сборки автомобилей Belgee

Заводской конвейер – это 63 поста сборки: 3 основных участка по 21 посту. Каждая из операций занимает 2,5 минуты. С момента постановки кузова на ленту и до выхода из ворот сборочного цеха проходит около 3 часов.

Пост установки панели приборов

Пост установки панели приборов

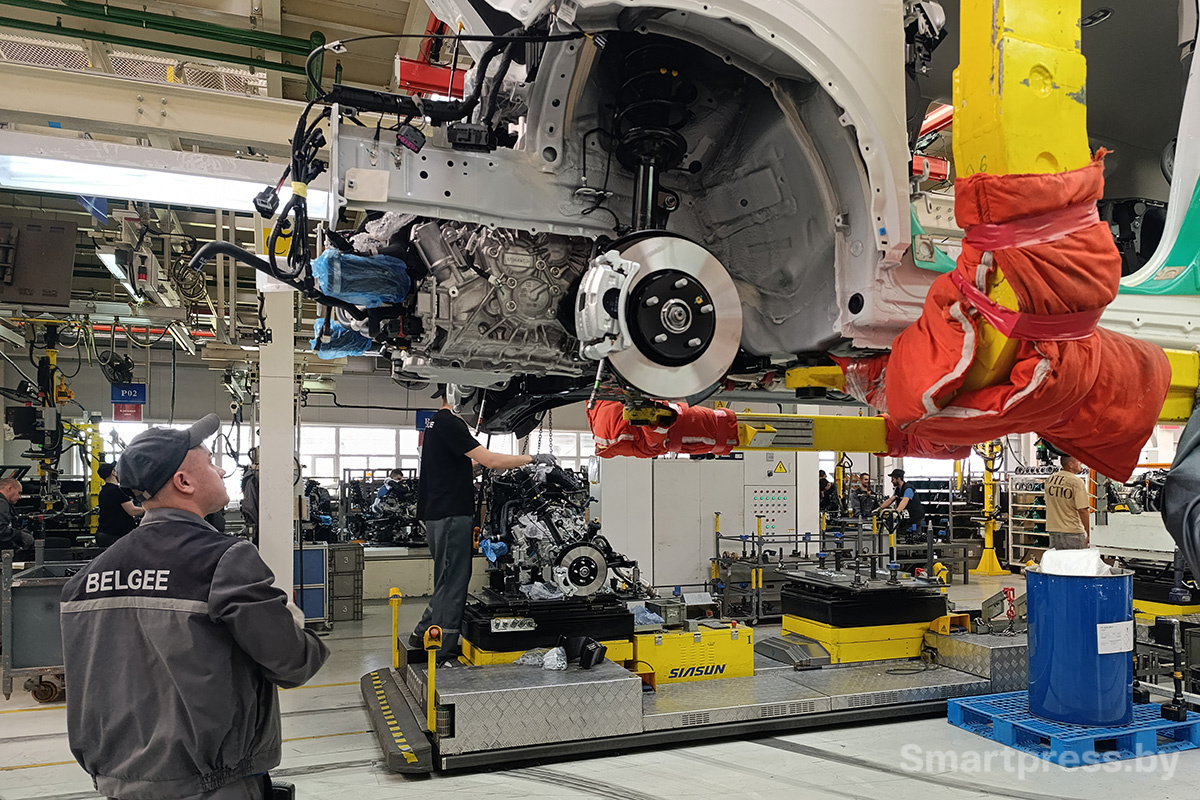

Пост установки двигателя

Пост установки двигателя

За это время не только собирают автомобиль – он проходит настройку, и проверку работоспособности основных систем и агрегатов. Потом –тесты на герметичность в дождевальной камере, развал-схождение, тест на полигоне. Этот цикл проходит каждый автомобиль без исключений.

Колеса на автомобили устанавливаются при помощи полуавтоматических манипуляторов

Колеса на автомобили устанавливаются при помощи полуавтоматических манипуляторов

В сборочном цеху идет финальная настройка после проведенной модернизации. На сборочном конвейере одновременно могу собирать все три локализованные модели, выпускающиеся под брендом Belgee:

-

X50 – городской кроссовер, выпуск которого начался в 2023 году в результате локализаци Geely Coolray. На данный момент – это самая массовая модель завода. Belgee X50 по праву стал не просто “народным автомобилем”, а маркером доверия. К слову, именно эту модель чаще всего берут корпоративные клиенты в России, в Беларуси же его покупательская аудитория – молодёжь и семьи;

-

X70 – более габаритный кроссовер, универсальный семейный автомобиль, представляющий собой локализованную версию Geely Atlas Pro;

-

S50 – седан на базе Emgrand с акцентом на городской комфорт и экономичность, который позиционируют как “умную альтернативу” подержанным иномаркам.

Уже этой осенью линейка пополнится гибридным кроссовером Belgee X80. Это локализованная версия Geely Galaxy Starship 7 с комбинированной силовой установкой установкой: 1,5‑литровым ДВС и электродвигателем. Также в ближайших планах завода – появление метановой и пропановой версий Belgee S50.

Модернизация производства: первые результаты и планы на будущее

До того, как “остов” автомобиля попадет на конвейер, он должен быть собран из множества деталей. Под глянцем кузова – точная работа лазеров, промышленных роботов и людей, которые отвечают за качество.

Лазерная точность и постоянный контроль

Модернизация цеха сварки стала поворотной точкой в истории завода. В 2024 году парк роботов цеха сварки пополнился 27 новыми роботами (всего на заводе в разных цехах работает 78 роботизированных комплексов).

В таком виде автомобиль начинает свой путь в цеху сварки

В таком виде автомобиль начинает свой путь в цеху сварки

Наибольшее количество роботов работает именно в цеху сварки кузовов

Наибольшее количество роботов работает именно в цеху сварки кузовов

Это не просто цифры. Скорость сборки выросла до 20 кузовов в час, и на линии теперь ведется сварка всех трех локализованных моделей Belgee с соблюдением точнейших параметров. Главная новинка – пост лазерной сварки (на котором к основанию S50 приваривается крыша), позволяющий собирать кузов без деформации металла, расходных материалов и сварочного шва.

Каждую смену один из готовых кузовов отправляется в лабораторию, где его геометрия сверяется с 3D-моделью по четырем тысячам точек. “Если обнаруживаются отклонения, ищем причину и корректируем процесс”, – поясняет замначальника цеха Игорь Рудковский.

В таком виде кузов поступает на линию сборки

В таком виде кузов поступает на линию сборки

Цех окраски: “мокрым по мокрому”

Цех окраски тоже работает по-новому. Раньше каждый слой краски – грунт, база, лак – проходил сушку в отдельной камере. Сейчас используется метод окраски “мокрым по мокрому”: новый слой наносится на еще не высохший предыдущий. Метод позволяет вдвое сократить энергозатраты, а качество покрытия при этом только выигрывает.

Цех штамповки: снижение издержек логистики на 60%

В ближайших планах завода – создание собственного цеха штамповки крупногабаритных кузовных деталей. Инвестиции в проект, по предварительным оценкам, составят около $100 млн.

Организация штамповочного производства на площадях завода позволи существенно снизить логистические издержки – в настоящее время импорт кузовных деталей составляет около 60%. И это не просто экономия через снижение себестоимости – это независимость, сокращение логистических издержек, упрощение планирования и углубление локализации.

Экспорт – основной драйвер развития

Руководство завода “БелДжи” не скрывает, что на белорусский рынок попададет около 30% выпущенных автомобилей, а основым импортером продукции завода является Россия. При этом по статистике автомобили Geely/Belgee занимают более половины рынка новых автомобилей в Беларуси. “Когда у тебя 50 % рынка – ты не просто завод. Ты – народный автомобиль”, – говорит директор предприятия Геннадий Свидерский.

Отдельно стоит отметить, что каждая пятая машина в России уходит корпоративному клиенту – а это говорит о доверии не просто потребителей, а компаний и автопарков.

Каждые 143 секунды с конвейера сходит новый автомобиль Belgee

Каждые 143 секунды с конвейера сходит новый автомобиль Belgee

После сборки автомобили поступают на испытательный пост

После сборки автомобили поступают на испытательный пост

Складские запасы автомобилей? Их практически нет

Как пояснили сотрудники завода, практически все новый машины сразу поступают на отгрузку покупателям. На складе готовой продукции автомобилей практически нет – продукция завода пользуется популярностью и в Беларуси, и за ее пределами. Автомобилисты доверяют бренду, потому что уверены в нем.

Восприятие китайских машин как дешевой подделки осталось в прошлом. И сотрудничество с Geely – одним из крупнейших китайских автопроизводителей – воспринимается как шаг к успеху.

Автор текста и фото Владимир Фалалеев